플라스틱과 내마모

플라스틱의 마찰계수는 제품을 설계하는데 중요한 요소 중의 하나입니다.

적용되는 제품의 상대부품의 재질, 요구강도에 따른 내마모도의 차이는 다양하게 나타날 수 있습니다.

플라스틱의 마모성에 대한 이해를 함으로써 금속 및 비금속 제품을 대체하여 원가절감을 할 수 있고 이에 따른 경쟁력 있는 제품을 얻을 수 있습니다.

테프론(TPFE)

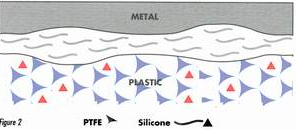

테프론은 열가소성수지의 내마모성을 향상시키기 위한 훌륭한 역할을 하는 소재이다.

내부윤활제로서는 가장 낮은 내마모율을 나타낸다.

테프론은 첨가시 제품의 표면에 막을 형성하게 되어 금속제품과 상대역활을 할 경우 높은 내마모의 특성을 지니게 된다.

비결정성수지나 엘레스토머수지의 경우는 15%정도, 결정성수지의 경우는 20%를 첨가할 경우 가장 좋은 효과를 가져온다.

더 많은 테프론을 첨가할 경우 비록 내마모율을 향상시키는 효과를 가져오지만 마찰계수는 도리어 떨어지게 된다.

존재하지 않는 이미지입니다.

실리콘(Silicone)

실리콘은 열가소성 수지에 적은 양을 첨가하여 내마모 및 마찰계수를 향상 시키는데 뛰어난 특성을 지니고 있다.

실리콘은 플라스틱과 어울리는데 제한적이므로 사출 또는 압출된 제품의 표면으로 이동하려는 성질을 지니고 있다.

이러한 결과는 제품의 표면에 지속적인 실리콘층을 이루게 할 수 있다.

따라서 테프론과 실리콘을 내마모 첨가제로 같이 사용하게 되면 어느 시간 까지는 두 첨가제가 모두 특성을 나타내다가 실리콘의 활동이 중단하게 되면 테프론만이 그 기능을 하게 된다.

테프론과 실리콘을 첨가제로 같이 사용할 경우 고속회전 및 높은 압력에서의 내마모 특성이 뛰어나게 향상된다.

존재하지 않는 이미지입니다.

유리섬유

(Glass fiber)

유리섬유를 수지에 강화시키는 주목적은 장.단기적인 기계적 물성을 향상시키기 위함이다.

이러한 특성은 베이스수지보다 유리섬유가 강화됨으로 인해 LPV(압력과 속도에 의한 한계지수)보다 높게 만든다.

일반적으로 유리섬유가 강화되게 되면 내마모 특성이 떨어지게 되며 glass bead나 milled fiber같은 경우는 마모요소를 높게 하는 역할을 한다.

모든 유리섬유강화된 수지는 내마모성을 나쁘게 하며 상대제품의 마모를 가져오게 한다.

따라서, 유리섬유가 강화된 수지의 경우는 테프론이나 실리콘을 첨가 시킴으로써 내마모 특성을 향상 시킬 수 있다.

카본섬유

(Carbon fiber)

카본섬유가 플라스틱에 첨가되게 되면 같은 양의 유리섬유가 강화된 것보다 더 높은 기계적 강도를 같게 된다.

게다가 열적특성이 향상되고 전기적으로는 도전성을 지니게 된다.

유리섬유를 강화시킬 경우는 제한적인 특성을 얻을 수 있는 반면 카본섬유를 강화시키게 되면 LPV(압력과 속도에 의한 한계지수), 열전도율, 크립성등이 향상된다.

또한 적은 양의 카본섬유를 강화시켜 베이스수지를 보다 향상된 내마모, 마찰 특성을 갖게 할 수 있다.

그리고 상대제품의 마모율을 낮출 수도 있다.

10~15% 또는 그 이상 카본섬유를 강화 시킬 경우 전기적으로 도전 특성을 지닐 수 있다.

아라미드 섬유(Aramid fiber)

아라미드 섬유는 열가소성수지에 첨가 함으로써 최고의 윤활 특성을 지닐 수 있다.

열가소성수지에 아라미드 섬유는 대표적으로 15%정도 첨가하게 되는데 이 때 나타나는 내마모성의 향상은 엄청난 효과를 나타내게 된다.

더 나은 내마모. 마찰의 특성을 지니게 위해 테프론과 같이 쓰여진다.

아라미드가 강화될 경우 상대 제품의 마모, 동과 알리미늄과 같은 약한 금속에 대한 내마찰 계수를 낮게 할 수 있다.

흑연 파우더(Graphite powder)

흑연파우더가 열가소성 수지에 첨가될 경우 테프론 또는 실리콘이 첨가된 수지 그리고 비강화된 수지보다 내마모 특성이 떨어지게 된다.

열가소성 수지에 흑연을 내마모제로 쓰는 주요한 목적은 습한 환경에 쓰여지는 제품의 특성을 향상시키기 위함이다.

낮은 수축율을 가진 비결정성수지에 미네랄과 같이 결합하여 사용되며, 이러한 특성으로 인해 주로 워터미터(water meter)와 같은 부품으로 쓰여진다.

몰리브덴

(Molybdenum disulfide)

몰리브덴은 주로 나일론 수지의 내마모 향상제로 많이 쓰여지며 첨가될 경우 LPV(압력과 속도에 의한 한계지수)과 마모특성을 향상시킬 수 있다.

몰리브덴은 결정화 구조를 향상 시키게 되어 가수분해를 방지하기 위해 그리고 내마모성을 향상 시키기 위해 첨가되어진다.

몰리브덴이 첨가되는 부품은 주로 베어링과 같은 제품에 쓰여진다.

금속에 대한 플라스틱의 내마모 특성

금속과 플라스틱이 서로 마찰할 경우의 마찰계수(LNP에서 자료 제공)

|

수지명

|

테프론(%)

|

실리콘(%)

|

유리섬유(%)

|

카본(%)

|

마찰계수

|

|

|

Static

|

Dynamic

|

|||||

|

Acetal

|

0

|

0

|

0

|

0

|

0.14

|

0.21

|

|

5

|

0

|

0

|

0

|

0.12

|

0.18

|

|

|

10

|

0

|

0

|

0

|

0.1.

|

0.17

|

|

|

15

|

0

|

0

|

0

|

0.08

|

0.16

|

|

|

20

|

0

|

0

|

0

|

0.07

|

0.15

|

|

|

25

|

0

|

0

|

0

|

0.06

|

0.13

|

|

|

10% 흑연

|

0

|

0

|

0

|

0.16

|

0.22

|

|

|

0

|

2

|

0

|

0

|

0.09

|

0.12

|

|

|

18

|

2

|

0

|

0

|

0.06

|

0.1

|

|

|

0

|

0

|

30

|

0

|

0.25

|

0.34

|

|

|

5

|

0

|

30

|

0

|

0.23

|

0.23

|

|

|

15

|

0

|

30

|

0

|

0.2

|

0.28

|

|

|

13

|

2

|

30

|

0

|

0.18

|

0.25

|

|

|

0

|

0

|

0

|

20

|

0.11

|

0.14

|

|

|

Nylon 6

|

0

|

0

|

0

|

0

|

0.22

|

0.26

|

|

15

|

0

|

0

|

0

|

0.13

|

0.15

|

|

|

20

|

0

|

0

|

0

|

0.19

|

0.1

|

|

|

5% 흑연

|

0

|

0

|

0

|

0.16

|

0.19

|

|

|

0

|

2

|

0

|

0

|

0.1

|

0.12

|

|

|

18

|

2

|

0

|

0

|

0.09

|

0.11

|

|

|

0

|

0

|

30

|

0

|

0.26

|

0.32

|

|

|

15

|

0

|

30

|

0

|

0.2

|

0.25

|

|

|

< 5 몰리브덴

|

0

|

30

|

0

|

0.26

|

0.32

|

|

|

13

|

2

|

30

|

0

|

0.17

|

0.2

|

|

|

0

|

0

|

0

|

30

|

0.18

|

0.21

|

|

|

Nylon 66

|

0

|

0

|

0

|

0

|

0.2

|

0.28

|

|

5

|

0

|

0

|

0

|

0.13

|

0.2

|

|

|

20

|

0

|

0

|

0

|

0.12

|

0.19

|

|

|

0

|

2

|

0

|

0

|

0.09

|

0.09

|

|

|

18

|

2

|

0

|

0

|

0.06

|

0.08

|

|

|

13

|

2

|

0

|

0

|

0.11

|

0.18

|

|

|

20

|

0

|

0

|

0

|

0.12

|

0.19

|

|

|

0

|

2

|

0

|

0

|

0.09

|

0.09

|

|

|

13

|

2

|

0

|

0

|

0.11

|

0.18

|

|

|

0

|

0

|

10 아라미드

|

0

|

0.26

|

0.25

|

|

|

10

|

0

|

10 아라미드

|

0

|

0.12

|

0.13

|

|

|

10

|

0

|

15 아라미드

|

0

|

0.17

|

0.19

|

|

|

0

|

0

|

20

|

0

|

0.23

|

0.3

|

|

|

0

|

0

|

30

|

0

|

0.25

|

0.31

|

|

|

0

|

0

|

40

|

0

|

0.26

|

0.33

|

|

|

0

|

0

|

50

|

0

|

0.28

|

0.35

|

|

|

15

|

0

|

30

|

0

|

0.19

|

0.26

|

|

|

< 5 몰리브덴

|

0

|

30

|

0

|

0.24

|

0.31

|

|

|

0

|

2

|

30

|

0

|

0.19

|

0.26

|

|

|

13

|

2

|

30

|

0

|

0.22

|

0.29

|

|

|

0

|

0

|

0

|

20

|

0.16

|

0.2

|

|

|

0

|

0

|

0

|

30

|

0.16

|

0.2

|

|

|

0

|

0

|

0

|

40

|

0.13

|

0.18

|

|

|

15

|

0

|

0

|

30

|

0.11

|

0.15

|

|

|

13

|

2

|

0

|

30

|

0.1

|

0.11

|

|

|

0

|

0

|

35 장섬유

|

0

|

0.24

|

0.3

|

|

|

0

|

0

|

50 장섬유

|

0

|

0.26

|

0.32

|

|

|

Nylon 12

|

0

|

0

|

0

|

0

|

0.21

|

0.27

|

|

15

|

0

|

0

|

0

|

0.09

|

0.16

|

|

|

8

|

2

|

10 아라미드

|

0

|

0.13

|

0.17

|

|

|

15

|

0

|

30

|

0

|

0.15

|

0.19

|

|

|

Nylon 6/10

|

0

|

0

|

0

|

0

|

0.22

|

0.26

|

|

15

|

0

|

0

|

0

|

0.13

|

0.15

|

|

|

0

|

2

|

0

|

0

|

0.1

|

0.12

|

|

|

18

|

2

|

0

|

0

|

0.09

|

0.11

|

|

|

8

|

2

|

10 아라미드

|

0

|

0.22

|

0.16

|

|

|

0

|

0

|

30

|

0

|

0.26

|

0.34

|

|

|

15

|

0

|

30

|

0

|

0.23

|

0.31

|

|

|

13

|

2

|

30

|

0

|

0.19

|

0.24

|

|

|

0

|

0

|

0

|

30

|

0.2

|

0.25

|

|

|

15

|

0

|

0

|

25

|

0.2

|

0.25

|

|

|

Nylon 612

|

0

|

0

|

0

|

0

|

0.24

|

0.31

|

|

20

|

0

|

0

|

0

|

0.12

|

0.19

|

|

|

0

|

2

|

0

|

0

|

0.1

|

0.12

|

|

|

18

|

2

|

0

|

0

|

0.08

|

0.1

|

|

|

0

|

0

|

30

|

0

|

0.27

|

0.33

|

|

|

15

|

0

|

30

|

0

|

0.24

|

0.3

|

|

|

13

|

2

|

30

|

0

|

0.19

|

0.22

|

|

|

0

|

0

|

0

|

30

|

0.19

|

0.23

|

|

|

Super tough nylon

|

0

|

0

|

0

|

0

|

0.22

|

0.28

|

|

20

|

0

|

0

|

0

|

0.09

|

0.17

|

|

|

0

|

2

|

0

|

0

|

0.12

|

0.21

|

|

|

13

|

2

|

0

|

0

|

0.15

|

0.2

|

|

|

15

|

0

|

30

|

0

|

0.23

|

0.18

|

|

|

Amorphous nylon

|

0

|

0

|

0

|

0

|

0.23

|

0.32

|

|

20

|

0

|

0

|

0

|

0.13

|

0.22

|

|

|

0

|

0

|

30

|

0

|

0.23

|

0.34

|

|

|

15

|

0

|

30

|

0

|

0.2

|

0.26

|

|

|

0

|

0

|

0

|

30

|

0.19

|

0.24

|

|

|

PBT

|

0

|

0

|

0

|

0

|

0.19

|

0.25

|

|

20

|

0

|

0

|

0

|

0.09

|

0.17

|

|

|

0

|

2

|

0

|

0

|

0.09

|

0.16

|

|

|

18

|

2

|

0

|

0

|

0.08

|

0.13

|

|

|

0

|

0

|

30

|

0

|

0.23

|

0.27

|

|

|

15

|

0

|

15

|

0

|

0.07

|

0.17

|

|

|

15

|

0

|

20

|

0

|

0.09

|

0.13

|

|

|

15

|

0

|

30

|

0

|

0.16

|

0.21

|

|

|

13

|

2

|

30

|

0

|

0.11

|

0.12

|

|

|

0

|

0

|

0

|

30

|

0.12

|

0.15

|

|

|

Polyester

|

0

|

0

|

0

|

0

|

0.27

|

0.59

|

|

elastomer

|

15

|

0

|

0

|

0

|

0.22

|

0.25

|

|

|

0

|

2

|

0

|

0

|

0.21

|

0.22

|

|

|

13

|

2

|

0

|

0

|

0.2

|

0.21

|

|

|

0

|

0

|

30

|

0

|

0.25

|

0.4

|

|

|

13

|

0

|

30

|

0

|

0.19

|

0.2

|

|

ABS

|

0

|

0

|

0

|

0

|

0.3

|

0.35

|

|

15

|

0

|

0

|

0

|

0.13

|

0.16

|

|

|

0

|

2

|

0

|

0

|

0.11

|

0.14

|

|

|

15

|

0

|

30

|

0

|

0.16

|

0.2

|

|

|

SAN

|

0

|

0

|

0

|

0

|

0.28

|

0.33

|

|

10% 흑연

|

0

|

30% 비드

|

0

|

0.17

|

0.21

|

|

|

15

|

0

|

0

|

0

|

0.11

|

0.14

|

|

|

0

|

2

|

0

|

0

|

0.11

|

0.13

|

|

|

13

|

2

|

0

|

0

|

0.1

|

0.13

|

|

|

15

|

0

|

30

|

0

|

0.13

|

0.18

|

|

|

13

|

2

|

30

|

0

|

0.12

|

0.18

|

|

|

MPPO

|

0

|

0

|

0

|

0

|

0.32

|

0.39

|

|

15

|

0

|

0

|

0

|

0.1

|

0.16

|

|

|

0

|

0

|

30

|

0

|

0.26

|

0.27

|

|

|

15

|

0

|

30

|

0

|

0.2

|

0.22

|

|

|

10 흑연

|

0

|

15

|

0

|

0.09

|

0.11

|

|

|

PEEK

|

0

|

0

|

0

|

0

|

0.2

|

0.25

|

|

20

|

0

|

0

|

0

|

0.19

|

0.23

|

|

|

0

|

0

|

30

|

0

|

0.28

|

0.3

|

|

|

15

|

0

|

30

|

0

|

0.27

|

0.28

|

|

|

0

|

0

|

0

|

30

|

0.19

|

0.13

|

|

|

15

|

0

|

0

|

30

|

0.18

|

0.2

|

|

|

Polycarbonate

|

0

|

0

|

0

|

0

|

0.31

|

0.38

|

|

5

|

0

|

0

|

0

|

0.14

|

0.2

|

|

|

10

|

0

|

0

|

0

|

0.11

|

0.17

|

|

|

15

|

0

|

0

|

0

|

0.09

|

0.15

|

|

|

20

|

0

|

0

|

0

|

0.08

|

0.14

|

|

|

13

|

2

|

0

|

0

|

0.06

|

0.09

|

|

|

15

|

0

|

20% 비드

|

0

|

0.16

|

0.22

|

|

|

0

|

0

|

20

|

0

|

0.17

|

0.22

|

|

|

0

|

0

|

30

|

0

|

0.23

|

0.22

|

|

|

15

|

0

|

30

|

0

|

0.18

|

0.2

|

|

|

13

|

2

|

30

|

0

|

0.17

|

0.19

|

|

|

0

|

0

|

0

|

30

|

0.18

|

0.17

|

|

|

15

|

0

|

0

|

20

|

0.17

|

0.22

|

|

|

13

|

2

|

0

|

10

|

0.2

|

0.19

|

|

|

15

|

0

|

0

|

25

|

0.11

|

0.14

|

|

|

13

|

2

|

0

|

20

|

0.2

|

0.2

|

|

|

Polyethylene

|

15

|

0

|

30

|

0

|

0.19

|

0.2

|

|

Polypthalamide

|

0

|

0

|

0

|

0

|

0.2

|

0.21

|

|

10

|

0

|

0

|

0

|

0.05

|

0.1

|

|

|

13

|

2

|

0

|

0

|

0.09

|

0.12

|

|

|

0

|

0

|

30

|

0

|

0.19

|

0.21

|

|

|

15

|

0

|

30

|

0

|

0.17

|

0.2

|

|

|

13

|

2

|

0

|

30

|

0.12

|

0.2

|

|

|

0

|

0

|

0

|

30

|

0.1

|

0.12

|

|

|

15

|

0

|

0

|

30

|

0.12

|

0.16

|

|

|

13

|

2

|

0

|

30

|

0.1

|

0.15

|

|

|

Polyphenylene

|

0

|

0

|

0

|

0

|

0.3

|

0.24

|

|

Sulfide

|

20

|

0

|

0

|

0

|

0.08

|

0.1

|

|

|

0

|

0

|

40

|

0

|

0.38

|

0.29

|

|

|

15

|

0

|

30

|

0

|

0.15

|

0.17

|

|

|

15

|

2

|

30

|

0

|

0.2

|

0.22

|

|

|

0

|

0

|

0

|

30

|

0.23

|

0.2

|

|

|

15

|

0

|

0

|

30

|

0.13

|

0.15

|

|

|

13

|

2

|

0

|

30

|

0.13

|

0.16

|

|

Polypropylene

|

20

|

0

|

0

|

0

|

0.08

|

0.11

|

|

15

|

0

|

20

|

0

|

0.09

|

0.09

|

|

|

Polypthalamide

|

0

|

0

|

0

|

0

|

0.2

|

0.21

|

|

10

|

0

|

0

|

0

|

0.05

|

0.1

|

|